RESSOURCENSCHONENDE PROZESSE

Rund um den Schweißprozess nimmt eine ganze Reihe von Faktoren Einfluss auf die Nachhaltigkeit. Dazu gehören unter anderem die Schweißgeschwindigkeit, Systemkosten, Rohstoffe, Bearbeitungszeit und Zusatzwerkstoffe sowie die Nahtqualität. Um ein vollständiges Bild zu erhalten, lohnt sich der Blick auf die gesamte Prozesskette: Auch die Erschließung der Rohstoffe für Grund- und Schweißzusatzwerkstoffe sowie die Herstellung von Hilfsstoffen verbrauchen Energie. Daher spielen nicht nur die Beschaffung der Ressourcen sondern auch die Fertigung der einzelnen Komponenten eines Schweißsystems eine Rolle.

NACHHALTIGES SCHWEISSEN IN DER PRAXIS

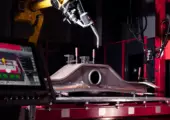

Die Nutzung moderner und leistungsfähiger Schweißtechnik ist für eine nachhaltige Produktion genauso von großer Bedeutung. Je prozesssicherer und vielseitiger das Schweißsystem ist, desto effizienter sind die Abläufe in der Fertigung: Betreiber können mit der passenden Technik die Schweißgeschwindigkeit erhöhen – und das bei gleichbleibend hoher Qualität und unter idealen Bedingungen. Auf diese Weise lassen sich sogar komplette Fertigungszellen einsparen. Zudem verringert sich dadurch der Einsatz von Energie und Produktionsmitteln wie Schweißzusätze und -hilfsstoffe.

Wie kann ein Schweißer nun in der Praxis wirtschaftliche und hochwertige Verbindungen bei möglichst geringem Einfluss auf die Umwelt erzielen? Zuerst muss man hier zwischen den unterschiedlichen Schweißverfahren unterscheiden: Beim Lichtbogenhand- oder Stabelektrodenschweißen ist beispielsweise zu berücksichtigen, dass von jeder geschweißten Elektrode ein Reststück von circa 35 Millimetern übrig bleibt – ein Faktor, der die Nachhaltigkeit negativ beeinflusst. Darüber hinaus kostet es den Schweißer Zeit, die Stabelektrode zu wechseln und die Schweißraupe zu reinigen. Außerdem befindet sich die Schweißstromquelle während dieses Vorgangs im Leerlauf und kann nicht genutzt werden. Folglich sinkt der Prozess-Wirkungsgrad. Setzt der Schweißer dagegen einen Prozess mit abschmelzender „Endloselektrode“ ein, wie etwa das MAG-Schweißen, entfallen diese Aspekte von vornherein.

MIT SPEZIELLEN VERFAHREN EFFIZIENZ ZUSÄTZLICH STEIGERN

Das Metall-Aktivgas-Schweißen ist nachweislich eines der nachhaltigsten Schweißverfahren. Es ist besonders effizient, sauber, schnell, genau und flexibel in der Anwendung. Ein weiteres umweltfreundliches Verfahren ist das Laser-MSG-Hybridschweißen. Dabei benötigt man nur wenig Zusatzwerkstoff und profitiert gleichzeitig von einer hohen Geschwindigkeit. Wird eines dieser beiden Verfahren verwendet, bedeutet dies jedoch nicht automatisch, dass man besonders nachhaltig handelt. Denn bei jeder Anwendung muss im Vorfeld abgewogen werden, welcher Prozess sich am besten eignet. Nur wenn sich der systemtechnische Aufwand mit dem Ressourcenverbrauch, der Qualität und der Wirtschaftlichkeit ausgleicht, ist das Schweißen nachhaltig.

NACHHALTIGKEIT IN DER SCHWEISSAUSBILDUNG

Auch die Ausbildung von Schweißfachkräften lässt sich mit den entsprechenden Hilfsmitteln von Anfang an nachhaltiger gestalten. Mit dem Schweißsimulator Virtual Welding hat Fronius eine Lösung im Portfolio, mit der Schweißanfänger die Grundfertigkeiten sowie die Brennerführung virtuell trainieren können. Der Benutzer hat die Möglichkeit mittels Virtual Reality (VR) die Anwendung verschiedener Schweißprozesse zu erlernen und zu üben. Es stehen die Prozesse Lichtbogenhandschweißen, Metall-Schutzgas-Schweißen (MIG/MAG) und Wolfram-Inert-Gas-Schweißen (WIG) zur Auswahl. Das virtuelle Training spart Ressourcen und somit auch Kosten, da keine Verbrauchsmaterialien benötigt werden. Dadurch wirkt sich diese Art der Ausbildung sehr positiv auf die Nachhaltigkeit aus.

Der Weg zu einer nachhaltigen Produktion impliziert unterschiedliche Faktoren: Der richtige Schweißprozess für die Anwendung, eine höhere Schweißgeschwindigkeit gepaart mit einer geringen Nacharbeit und Ausfallsquote – all das sind ausschlaggebende Faktoren für nachhaltiges Handeln in der Schweißtechnik. Der erste Schritt beginntallerdings bei der richtigen Wahl des Schweißgeräts.

مصر

مصر

الأردن

الأردن

الكويت

الكويت

لبنان

لبنان

سلطنة عمان

سلطنة عمان

دولة قطر

دولة قطر

المملكة العربية السعودية

المملكة العربية السعودية

South Africa

South Africa

الإمارات العربية المتحدة

الإمارات العربية المتحدة

Australia

Australia  中國

中國  香港

香港  India

India  日本

日本  대한민국

대한민국  新加坡

新加坡  ประเทศไทย

ประเทศไทย  Österreich

Österreich  Česká republika

Česká republika  Danmark

Danmark  Eesti

Eesti  Finland

Finland  France

France  Deutschland

Deutschland  Ελλάδα

Ελλάδα  Italia

Italia  Magyarország

Magyarország  Nederland

Nederland  Norge

Norge  Polska

Polska  Portugal

Portugal  Schweiz

Schweiz  Slovensko

Slovensko  Slovenija

Slovenija  España

España  Sverige

Sverige  Türkiye

Türkiye  Україна

Україна  United Kingdom

United Kingdom  Argentina

Argentina  Brasil

Brasil  Canada

Canada  Chile

Chile  Colombia

Colombia  Costa Rica

Costa Rica  Ecuador

Ecuador  México

México  Panama

Panama  Peru

Peru  Uruquay

Uruquay  USA

USA  Venezuela

Venezuela