Blisko 40 000 statków handlowych obsługuje około 90% światowej wymiany towarowej. Tendencja jest wzrostowa: eksperci oczekują, że do 2020 r. ilość towarów będzie rosnąć o dwa do trzech procent rocznie. „Niemieckie stocznie mają komplet zamówień na najbliższe lata” – mówi Martin Juhn, Key Account Manager w niemieckim oddziale firmy Fronius. Pewność umowy, solidność dostawcy i jakość odgrywają dużą rolę w przypadku wysokiego obłożenia. Znajduje to odbicie także w wymaganiach stawianych systemom spawania. Muszą być łatwe w obsłudze, przystosowane do pracy dwu- lub trzyzmianowej i solidne, ponieważ pogoda i często zmieniający się użytkownicy nie zawsze ostrożnie obchodzą się z urządzeniami.

CZAS TO PIENIĄDZ

„Bieżące koszty są spore – za każdą godzinę w doku trzeba płacić wysokie sumy” – mówi Juhn. Spawacze są pod presją, aby spawać wysokiej jakości spoiny, które wymagają jak najmniej poprawek i spełniają surowe kryteria jakościowe sprawdzane w ramach badań ultradźwiękowych lub rentgenowskich. Zadanie to jest tym trudniejsze, że mają do czynienia z blachami o różnej grubości. Mogą one mieć od 4 mm, jak w przypadku pokładu głównego, zaś w przypadku konstrukcji poddawanych szczególnym obciążeniom, takich jak fundament maszynowni – nawet 50 mm. Do tych wyzwań dochodzi jeszcze ciepło oddawane, które musi być przystosowane do grubości materiału, aby uniknąć naprężeń, skoków twardości i powstawania pęknięć. W przypadku serii TransSteel sprostanie tym wyzwaniom jest o tyle łatwiejsze, że Fronius wyposażył te urządzenia w liczne charakterystyki, jak np. „SteelDynamic”, które zwiększają prędkość spawania i głębokość wtopienia.

Ciepło oddawane powoduje problemy szczególnie tam, gdzie liczy się nienaganna estetyka efektów spawania. W przeciwnym razie spoiny muszą zostać poddane poprawkom. Dlatego spawacze w holenderskiej stoczni SLOB w Papendrecht podczas spawania wzmocnień kadłuba i innych elementów zabudowy wewnątrz statku podgrzewają równocześnie powłokę zewnętrzną w odpowiednich punktach do około 400 stopni Celsjusza. Przynosi to w efekcie idealną, pozbawioną wszelkich uskoków powierzchnię zewnętrzną statku.

Oprócz specjalnego know-how wymaga to jednak odpowiedniego wyposażenia technicznego, zwłaszcza w sytuacji stosowania alternatywnych materiałów w konstrukcji statku. SLOB chce w przyszłości coraz częściej wytwarzać kadłuby z aluminium, co wymaga wiele doświadczenia. Ten lekki metal odznacza się bowiem niższym punktem stapiania i lepszą przewodnością cieplną niż stal. Także jego rozszerzalność cieplna jest większa, co może prowadzić do naprężeń i niekontrolowanego wypaczenia. Użytkownik może jednak w tej kwestii liczyć na system spawania Fronius TPS/i: dzięki procesowi impulsowemu PMC (Pulse Multi Control) łuk spawalniczy odznacza się wysoką stabilnością. W rezultacie spoiny są niezwykle czyste.

W przemyśle stoczniowym sprawdził się także proces PCS (Puls Controlled SprayArc). Łączy on małorozpryskowe spawanie prądem pulsującym bezpośrednio ze spawaniem natryskowym, co umożliwia szybką obróbkę z małą ilością wypaczeń. Podczas sprawdzania tej metody specjaliści ze stoczni SLOB stwierdzili także, że spoina jest jakościowo nienaganna, nawet bez uprzedniego czyszczenia powierzchni. Można zatem zrezygnować ze zwyczajowego szlifowania podczas spawania statków aluminiowych – dla każdej stoczni to olbrzymia zaleta, zarówno jeśli chodzi o czas, jak i pieniądze.

NOWE MATERIAŁY KOMPOZYTOWE – NOWE WYZWANIA DLA SPAWALNICTWA

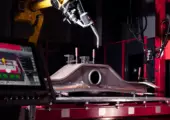

„Ściany statków muszą być cieńsze ku górze, równocześnie nie tracąc nic na izolacyjności akustycznej” – tłumaczy Martin Juhn. Aby zatem skutecznie tłumić dźwięki, stosuje się materiały kompozytowe, jak np. stal okrętową Bondal® firmy Thyssen. Chodzi tu o materiał kompozytowy, składający się z tłumiącej drgania warstwy tworzywa sztucznego między dwiema blachami stalowymi. Czynnikiem o znaczeniu krytycznym w spajaniu blach specjalnych jest głębokość wtopienia. Źródło spawalnicze Fronius TPS/i spawa je za pomocą charakterystyki opracowanej specjalnie do tego celu.

Nie ma znaczenia, czy spawana jest stal, aluminium czy materiały kompozytowe – wielkość, masa i indywidualna forma oraz specyficzne reakcje materiałów na spawanie utrudniają daleko idącą automatyzację w przemyśle stoczniowym. Tym samym o jakości spoiny decyduje zręczność pracowników stoczni i właściwości systemu spawania.

مصر

مصر

الأردن

الأردن

الكويت

الكويت

لبنان

لبنان

سلطنة عمان

سلطنة عمان

دولة قطر

دولة قطر

المملكة العربية السعودية

المملكة العربية السعودية

South Africa

South Africa

الإمارات العربية المتحدة

الإمارات العربية المتحدة

Australia

Australia  中國

中國  香港

香港  India

India  日本

日本  대한민국

대한민국  新加坡

新加坡  ประเทศไทย

ประเทศไทย  Österreich

Österreich  Česká republika

Česká republika  Danmark

Danmark  Eesti

Eesti  Finland

Finland  France

France  Deutschland

Deutschland  Ελλάδα

Ελλάδα  Italia

Italia  Magyarország

Magyarország  Nederland

Nederland  Norge

Norge  Polska

Polska

Portugal

Portugal  Schweiz

Schweiz  Slovensko

Slovensko  Slovenija

Slovenija  España

España  Sverige

Sverige  Türkiye

Türkiye  Україна

Україна  United Kingdom

United Kingdom  Argentina

Argentina  Brasil

Brasil  Canada

Canada  Chile

Chile  Colombia

Colombia  Costa Rica

Costa Rica  Ecuador

Ecuador  México

México  Panama

Panama  Peru

Peru  Uruquay

Uruquay  USA

USA  Venezuela

Venezuela

Business Unit Perfect Welding

Business Unit Perfect Welding