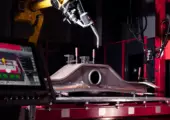

Zgodnie z założeniami strategii wzrostu firmy Fronius, zapotrzebowanie na uniwersalne uchwyty spawalnicze stale rośnie. Dlatego spółka Fronius International GmbH rozbudowuje zakład produkujący uchwyty spawalnicze w Pettenbach, które zatrudniają obecnie około 420 osób, zwiększając ich powierzchnię z 4500 do 10 000 metrów kwadratowych. W ramach tego projektu zwiększenie mocy produkcyjnych połączono z odpowiedzialnością społeczną.

-

مصر

مصر

-

الأردن

الأردن

-

الكويت

الكويت

-

لبنان

لبنان

-

سلطنة عمان

سلطنة عمان

-

دولة قطر

دولة قطر

-

المملكة العربية السعودية

المملكة العربية السعودية

-

South Africa

South Africa

-

الإمارات العربية المتحدة

الإمارات العربية المتحدة

Australia

Australia  中國

中國  香港

香港  India

India  日本

日本  대한민국

대한민국  新加坡

新加坡  ประเทศไทย

ประเทศไทย  Österreich

Österreich  Česká republika

Česká republika  Danmark

Danmark  Eesti

Eesti  Finland

Finland  France

France  Deutschland

Deutschland  Ελλάδα

Ελλάδα  Italia

Italia  Magyarország

Magyarország  Nederland

Nederland  Norge

Norge  Polska

Polska

Portugal

Portugal  Schweiz

Schweiz  Slovensko

Slovensko  Slovenija

Slovenija  España

España  Sverige

Sverige  Türkiye

Türkiye  Україна

Україна  United Kingdom

United Kingdom  Argentina

Argentina  Brasil

Brasil  Canada

Canada  Chile

Chile  Colombia

Colombia  Costa Rica

Costa Rica  Ecuador

Ecuador  México

México  Panama

Panama  Peru

Peru  Uruquay

Uruquay  USA

USA  Venezuela

Venezuela

Business Unit Perfect Welding

Business Unit Perfect Welding